Dieses Projekt wurde in Kooperation mit dem Ingenieurbüro Nagel durchgeführt.

Energietransparenz in industriellen Anlagen zur Effizienzsteigerung der Produktionsprozesse

Bei der Vielfalt industrieller Anlagen sind fertige Lösungen immer nur Kompromisse, die ihren Zweck verfehlen.

Basierend auf einer von uns entwickelten, universellen Mikrocontrollerplattform werden entsprechend der Anlage Energieerfassungssysteme individuell konfektioniert. Auch nachträgliche Erweiterungen sind konzeptionell berücksichtigt.

Das Erfassungssystem wird aus ein oder mehreren der folgenden Leistungsmesser zusammengestellt:

- 3 Phasen Leistungsmesser

- Kühlleistungsmessung

- Heizleistungsmessung

- Verbrauch von Gasen

- Verbrauch von Flüssigkeiten

- Zählen von Stückgut

- …

Die Firmware unserer Plattform erledigt die Aufgaben der Kalibrierung und das Umrechnen in physikalische Größen. Die aufbereiteten Daten werden dann in einem TCP Intranet mit einer zeitlichen Auflösung von bis zu 5ms bereitgestellt.

Zusätzlich können weitere Betriebsparameter erfasst werden:

- Beliebige analoge Signale wie Temperaturen, Drücke, Füllstände usw.

- Digitale Eingänge für verschiedene Ereignisse oder Betriebszustände

- …

Durch die optionalen digitalen Leistungsausgänge mit bis zu 250W bietet das System die Möglichkeit in die Anlage per Remotezugriff einzugreifen. Auch einfach in der Firmware konfigurierbare Regler können zur Anlagensteuerung eingerichtet werden.

Durch den hohen Integrationsgrad unserer Plattform können auch komplexere Aufgaben in kleinste Gehäuse untergebracht und so in vorhandene Schaltschränke verbaut werden.

Für die Auswertung der Daten stehen mehrere Möglichkeiten zur Verfügung:

- Das universelle Konfigurationstool der µMSR Plattform visualisiert alle Systemdaten

- Eine einfache API wird für den universellen Zugriff bereitgestellt, hierdurch kann unser System in jedem IT-Umfeld integriert werden.

- Ein integrierter Webserver stellt die Daten für beliebige Webbrowser bereit

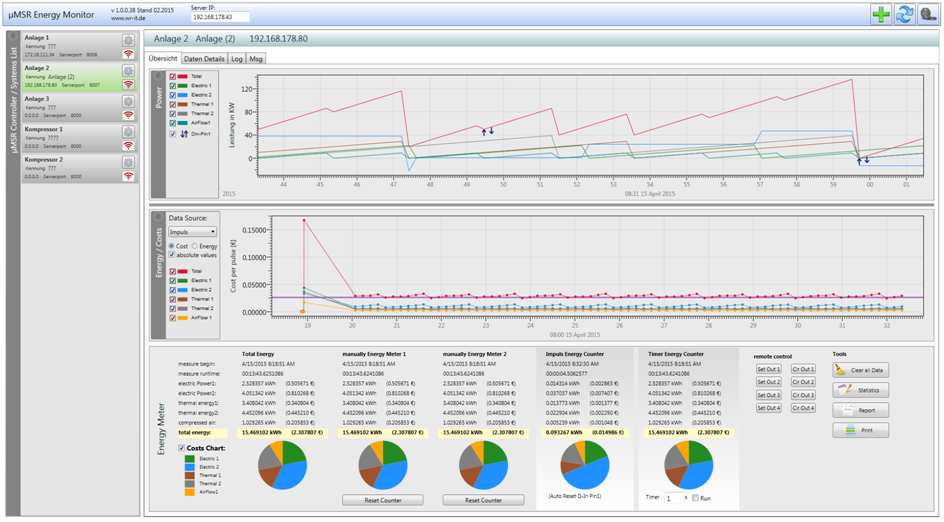

- Unsere Energie-Monitor-Software visualisiert speziell die Energieerfassungsdaten beliebig vieler angeschlossener Erfassungssysteme. Dazu werden die Energiedaten in Kosten umgerechnet und statistisch ausgewertet.

Durch die Flexibilität unserer Plattform kann das System auch für weitere Aufgaben parallel eingesetzt werden. (Fehlerdiagnostik, Verschleißfrühwarnungssystem, Personalisieren des Produktionsprozesses …)

Spritzgießmaschine

Zu Erfassen sind:

- zwei elektrischer Leistungskreise

- zwei Kühlkreisläufe

- Druckluftverbrauch

- vier Schaltzuständen

- zwei Temperaturpunkte

Technischer Hintergrund

Als Basis dient die µMSR Plattform.

Die elektrische Leistung wird über eine Eigenentwicklung erfasst, welche über ein SPI Bus angebunden wird. Neben der Gesamtleistung bis zur 32sten Harmonischen werden zusätzlich alle Spannungen, Ströme, Phasenwinkel, Leistungsfaktoren sowie die Frequenz erfasst.

Für die Kühlkreisläufe wird der Durchfluss und jeweils die Eingangs- und Ausgangstemperatur mit einer Genauigkeit von 0,01 K erfasst und die Wärmmenge berechnet.

Der Druckluftverbrauch wird über einen integrierten Flusssensor mit einem 4..20 mA Ausgang erfasst.

Zusätzlich werden mehrere galvanisch getrennte 24V Ein- und Ausgänge installiert, sowie zwei Module zum Auswerten von PT100 Temperatursensoren im Bereich von 0..400 °C.

Verbaut wird dieses System in ein Standardgehäuse (100 x 160 x 60 mm³). Für eine schnelle Installation werden alle Anschlüsse über Standard M12 Sensorbuchsen und steckbare Schraubklemmen nach außen geführt.

Versorgt wird das System über die 24V Spannung der Maschine. Über den Ethernet-Anschluss werden die Daten im Firmenintranet bereitgestellt.

Nach dem Anschließen und dem Kalibrieren der Sensoren, sowie der Einbindung in das Netzwerk kann über die Energie-Monitor-Software mit der Auswertung begonnen werden.

µMSR ENERGY MONITOR SOFTWARE

- Einbinden beliebig vieler Maschinen

- Festlegen der zeitlichen Auflösung

- Variabel einstellbare Energiekosten für die Kalkulation

- Verwalten von Metadaten einzelner Maschinen

- Visualisieren der Leistungsdaten und Schaltzustände

- Visualisieren der Kosten

- Visualisieren der Kostenanteile

- Visualisieren aller Sensordaten

- Diagramme mit Zoom und Navigationsfunktionen, sowie Exportieren und Drucken

- Verschiedene Kostenzähler

- Gesamtkosten

- Manuelle Zähler

- Zeitgesteuerte Zähler

- Anlagenereignisgesteuerte Zähler

- Remotezugriff auf die Anlage

- Erstellen und Drucken von Reports

- Speichern aller Einstellungen

- Datenexport

- Voraussetzung: MS Windows ab Version 7, DotNet - Framework 4.5

Diese Software stellt eine Basisversion dar und kann mit kalkulierbarem Aufwand an andere Anlagetypen angepasst werden. Es besteht auch die Möglichkeit Erweiterungen für zusätzliche Berechnungen oder eine Schnittstelle zu anderen IT-Systemen zu implementieren.

Vorteile der Ethernet Schnittstelle:

- Galvanische Trennung

- Beliebig erweiterbar

- Kostengünstige Erweiterungsmöglichkeiten

- Bewährte Technik

- Problemlos mobil Verfügbar über WLAN

- universelle Router können sichere Intranetlösungen aufbauen

(andere Schnittstellen auch verfügbar)

- Einsatz beliebiger Sensoren, mit geringen Kosten verbunden, z.B. gute Lowcost-Sensoren aus dem KFZ Bereich

- Beliebige Sensorwerte (Spannungen, Ströme, Frequenzen, Wiederstände, PWM, …), auch Nichtlinearitäten abbildbar

- Problemloser Einsatz von digitalen Sensoren (I²C, SPI, USART, 1-Wire, …)

- Ein Gehäuse von 100 x 160 x 60 mm³ kann einen gesamten Schaltschrank ersetzen!!

- Da alle Sensoren extern steckbar sind, kann im Fehlerfall das gesamte µMSR System mit wenigen Handgriffen ausgetauscht werden

- erweiterbar, das oben beschriebene System nutzt ca. 30% der verfügbaren Ressourcen

- Alle Anschlüsse sind industrietauglich, 24V Spannungsversorgung, digital Signale 24V,

- Leistungsaufnahme im Vollbetrieb des oben beschriebenen Systems: ca. 2,5 W

- Energieerfassung im ms Bereich zur Anlagenverhaltensbeschreibung / Aufdecken von Optimierungsmöglichkeiten

- Langzeitverbrauchsmessungen

- Verschleißüberwachung -> Wartung nach Bedarf -> Vermeiden von kostenintensiven Reparaturen

- Wartungsmanagement

- Datenlogging

- Beliebige Zählfunktionen

- Optional Passwort oder RFID Zugriffschutz auf die Anlage / Personalisieren des Produktionsbetriebs

- …